De chemische samenstelling van keramisch zand is voornamelijk Al2O3 en SiO2, en de minerale fase van keramisch zand is voornamelijk korundfase en mullietfase, evenals een kleine hoeveelheid amorfe fase.De vuurvastheid van keramisch zand is over het algemeen groter dan 1800°C en het is een aluminium-silicium vuurvast materiaal met een hoge hardheid.

Kenmerken van keramisch zand

● Hoge ongevoeligheid;

● Kleine thermische uitzettingscoëfficiënt;

● Hoge thermische geleidbaarheid;

● Geschatte bolvorm, kleine hoekfactor, goede vloeibaarheid en compact vermogen;

● Glad oppervlak, geen scheuren, geen stoten;

● Neutraal materiaal, geschikt voor diverse gietmetalen materialen;

● De deeltjes hebben een hoge sterkte en zijn niet gemakkelijk te breken;

● Het bereik van de deeltjesgrootte is breed en het mengen kan worden aangepast aan de procesvereisten.

Toepassing van keramisch zand in motorgietstukken

1. Gebruik keramisch zand om adering, zandkleven, gebroken kern en zandkernvervorming van gietijzeren cilinderkop op te lossen

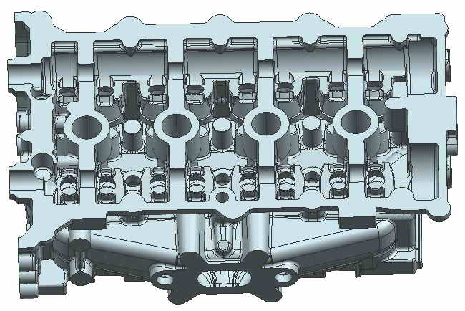

● Cilinderblok en cilinderkop zijn de belangrijkste gietstukken van de motor

● De vorm van de binnenholte is complex en de vereisten voor maatnauwkeurigheid en reinheid van de binnenholte zijn hoog

● Grote partij

Om de productie-efficiëntie en productkwaliteit te waarborgen,

● Groen zand (voornamelijk hydrostatische stylinglijn) assemblagelijnproductie wordt over het algemeen gebruikt.

● Zandkernen maken over het algemeen gebruik van een coldbox- en harsgecoat zandproces (shell core), en sommige zandkernen gebruiken een hotboxproces.

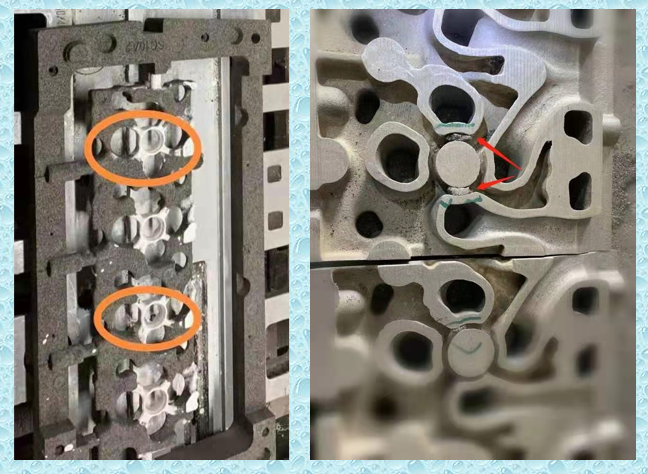

● Vanwege de complexe vorm van de zandkern van het cilinderblok en het gietstuk van de kop, hebben sommige zandkernen een kleine dwarsdoorsnede, is het dunste deel van sommige cilinderblokken en watermantelkernen van de cilinderkop slechts 3-3,5 mm, en de zanduitlaat is smal, de zandkern na het gieten wordt lange tijd omringd door gesmolten ijzer op hoge temperatuur, het is moeilijk om zand te reinigen en er is speciale reinigingsapparatuur nodig, enz. In het verleden werd al het silicazand gebruikt bij het gieten productie, wat aders en zandkleefproblemen veroorzaakte in de gietstukken van de watermantel van het cilinderblok en de cilinderkop.Kernvervorming en gebroken kernproblemen komen veel voor en zijn moeilijk op te lossen.

Om dergelijke problemen op te lossen, begonnen enkele bekende binnenlandse motorgietbedrijven, zoals FAW, Weichai, Shangchai, Shanxi Xinke, enz., vanaf ongeveer 2010 de toepassing van keramisch zand te onderzoeken en te testen om cilinderblokken te produceren. cilinderkop watermantels en oliedoorgangen.Gelijke zandkernen elimineren of verminderen effectief defecten zoals sinteren van de binnenholte, zandkleven, vervorming van de zandkern en gebroken kernen.

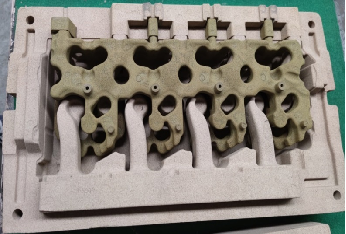

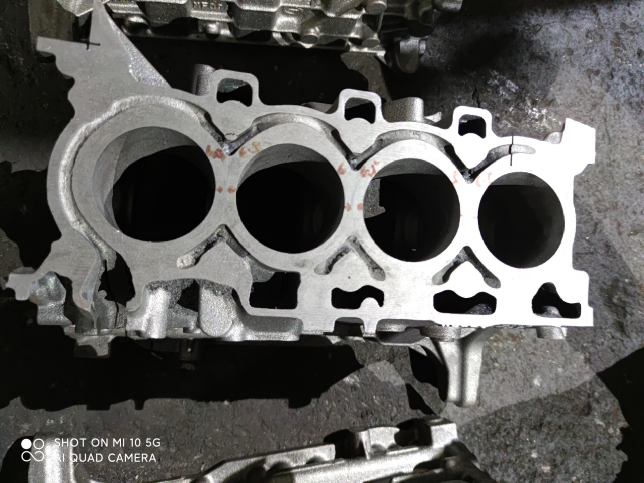

Volg foto's zijn gemaakt door keramisch zand met cold box-proces.

Sindsdien wordt het gemengde schrobzand met keramisch zand geleidelijk gepromoot in cold box- en hot box-processen en toegepast op watermantelkernen van cilinderkoppen.Het is al meer dan 6 jaar in stabiele productie.Het huidige gebruik van de zandkern van de koelbox is: afhankelijk van de vorm en grootte van de zandkern is de toegevoegde hoeveelheid keramisch zand 30% -50%, de totale hoeveelheid toegevoegde hars is 1,2% -1,8%, en de treksterkte is 2,2-2,7 MPa.(Testgegevens van laboratoriummonsters)

Samenvatting

De gietijzeren onderdelen van het cilinderblok en de kop bevatten veel smalle inwendige holtestructuren en de giettemperatuur ligt over het algemeen tussen 1440-1500 °C.Het dunwandige deel van de zandkern wordt gemakkelijk gesinterd onder invloed van gesmolten ijzer op hoge temperatuur, zoals gesmolten ijzer dat in de zandkern infiltreert, of produceert een interfacereactie om kleverig zand te vormen.De vuurvastheid van keramisch zand is groter dan 1800 ° C, terwijl de werkelijke dichtheid van keramisch zand relatief hoog is, is de kinetische energie van zanddeeltjes met dezelfde diameter en snelheid 1,28 keer die van kwartszanddeeltjes bij het schieten van zand, wat kan verhoog de dichtheid van zandkernen.

Deze voordelen zijn de redenen waarom het gebruik van keramisch zand het probleem van het vastplakken van zand in de binnenholte van cilinderkopgietstukken kan oplossen.

De watermantel, inlaat- en uitlaatdelen van het cilinderblok en de cilinderkop hebben vaak aderdefecten.Een groot aantal onderzoeken en gietpraktijken hebben aangetoond dat de hoofdoorzaak van aderdefecten op het gietoppervlak de faseveranderingsuitzetting van silicazand is, wat thermische spanning veroorzaakt, leidt tot scheuren op het oppervlak van de zandkern, wat gesmolten ijzer veroorzaakt om in de scheuren te dringen, is de neiging van aders groter, vooral in het cold box-proces.In feite is de thermische uitzettingsgraad van kiezelzand zo hoog als 1,5%, terwijl de thermische uitzettingsgraad van keramisch zand slechts 0,13% is (verwarmd tot 1000°C gedurende 10 minuten).De kans op scheuren is erg klein waar op het oppervlak van de zandkern als gevolg van thermische uitzettingsspanningen.Het gebruik van keramisch zand in de zandkern van het cilinderblok en de cilinderkop is momenteel een eenvoudige en effectieve oplossing voor het probleem van veining.

Gecompliceerde, dunwandige, lange en smalle cilinderkopwatermantelzandkernen en cilinderoliekanaalzandkernen vereisen hoge sterkte (inclusief hoge temperatuursterkte) en taaiheid, en moeten tegelijkertijd de gasvorming van het kernzand beheersen.Traditioneel wordt meestal het gecoate zandproces gebruikt.Het gebruik van keramisch zand vermindert de hoeveelheid hars en bereikt het effect van hoge sterkte en lage gasvorming.Vanwege de voortdurende verbetering van de prestaties van hars en ruw zand, heeft het coldbox-proces de afgelopen jaren steeds meer een deel van het gecoate zandproces vervangen, waardoor de productie-efficiëntie en de productieomgeving aanzienlijk zijn verbeterd.

2. Toepassing van keramisch zand om het probleem van de vervorming van de zandkern van de uitlaatpijp op te lossen

Uitlaatspruitstukken werken lange tijd onder wisselende omstandigheden bij hoge temperaturen en de oxidatieweerstand van materialen bij hoge temperaturen heeft een directe invloed op de levensduur van uitlaatspruitstukken.In de afgelopen jaren heeft het land de emissienormen van auto-uitlaatgassen voortdurend verbeterd en de toepassing van katalytische technologie en turbotechnologie heeft de werktemperatuur van het uitlaatspruitstuk aanzienlijk verhoogd tot boven de 750 °C.Met de verdere verbetering van de motorprestaties zal ook de werktemperatuur van het uitlaatspruitstuk stijgen.Momenteel wordt over het algemeen hittebestendig gietstaal gebruikt, zoals ZG 40Cr22Ni10Si2 (JB/T 13044), etc., met een hittebestendige temperatuur van 950°C-1100°C.

De binnenste holte van het uitlaatspruitstuk moet over het algemeen vrij zijn van scheuren, koude afsluitingen, krimpholtes, slakkeninsluitsels, enz. Die de prestaties beïnvloeden, en de ruwheid van de binnenste holte mag niet groter zijn dan Ra25.Tegelijkertijd zijn er strikte en duidelijke regels over de afwijking van de buiswanddikte.Het probleem van ongelijkmatige wanddikte en overmatige afwijking van de wand van de uitlaatspruitstukpijp heeft lange tijd veel uitlaatspruitstukgieterijen geteisterd.

Een gieterij gebruikte voor het eerst met silicazand gecoate zandkernen om hittebestendige stalen uitlaatspruitstukken te produceren.Door de hoge giettemperatuur (1470-1550°C) vervormden de zandkernen gemakkelijk, wat resulteerde in buitentolerantieverschijnselen in de wanddikte van de buis.Hoewel het kwartszand is behandeld met faseverandering bij hoge temperatuur, kan het door de invloed van verschillende factoren de vervorming van de zandkern bij hoge temperatuur nog steeds niet overwinnen, wat resulteert in een breed scala aan schommelingen in de dikte van de buiswand , en in ernstige gevallen zal het worden gesloopt.Om de sterkte van de zandkern te verbeteren en de gasontwikkeling van de zandkern te beheersen, is besloten om met keramisch zand gecoat zand te gebruiken.Toen de toegevoegde hoeveelheid hars 36% lager was dan die van met silicazand gecoat zand, nam de buigsterkte bij kamertemperatuur en thermische buigsterkte toe met 51%, 67%, en de hoeveelheid gasvorming werd verminderd met 20%, wat voldoet aan de procesvereisten van gasgeneratie met hoge weerstand en lage.

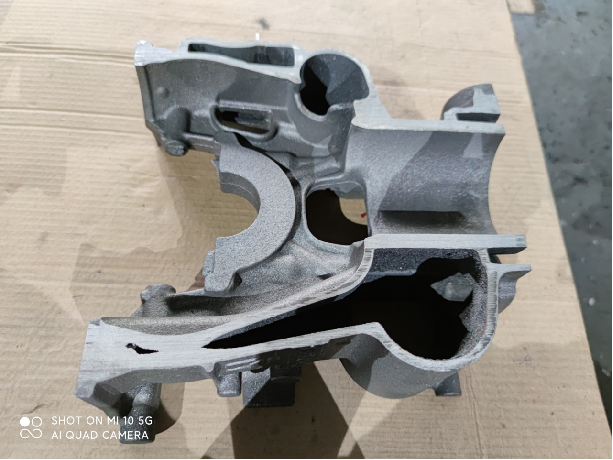

De fabriek gebruikt zandkernen met silicazandcoating en zandkernen met keramisch zandcoating voor gelijktijdig gieten, na het reinigen van de gietstukken voeren ze anatomische inspecties uit.

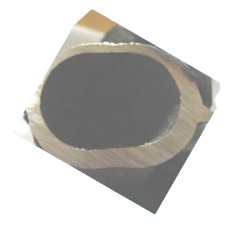

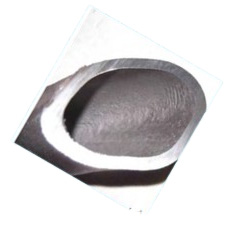

Als de kern is gemaakt van met silicazand gecoat zand, hebben de gietstukken een ongelijke wanddikte en dunne wand en is de wanddikte 3,0-6,2 mm;wanneer de kern is gemaakt van met keramisch zand gecoat zand, is de wanddikte van het gietstuk uniform en is de wanddikte 4,4-4,6 mm.als volgt foto

Silica zand gecoat zand

Keramisch zand gecoat zand

Met keramisch zand gecoat zand wordt gebruikt om kernen te maken, wat breuk van de zandkern elimineert, de vervorming van de zandkern vermindert, de maatnauwkeurigheid van het stroomkanaal van de binnenholte van het uitlaatspruitstuk aanzienlijk verbetert en het kleven van zand in de binnenholte vermindert, waardoor de kwaliteit van gietstukken en afgewerkte producten en behaalde aanzienlijke economische voordelen.

3. Aanbrengen van keramisch zand in het turbocompressorhuis

De werktemperatuur aan het turbine-uiteinde van de turbocompressoromhulling overschrijdt over het algemeen de 600°C en sommige bereiken zelfs 950-1050°C.Het schaalmateriaal moet bestand zijn tegen hoge temperaturen en goede werpeigenschappen hebben.De schaalstructuur is compacter, de wanddikte is dun en uniform, en de binnenholte is schoon, enz. , is extreem veeleisend.Momenteel is de behuizing van de turbocompressor over het algemeen gemaakt van hittebestendig gietstaal (zoals 1.4837 en 1.4849 van de Duitse norm DIN EN 10295), en wordt ook hittebestendig nodulair gietijzer gebruikt (zoals de Duitse norm GGG SiMo, de Amerikaanse standaard hoog-nikkel austenitisch nodulair gietijzer D5S, enz.).

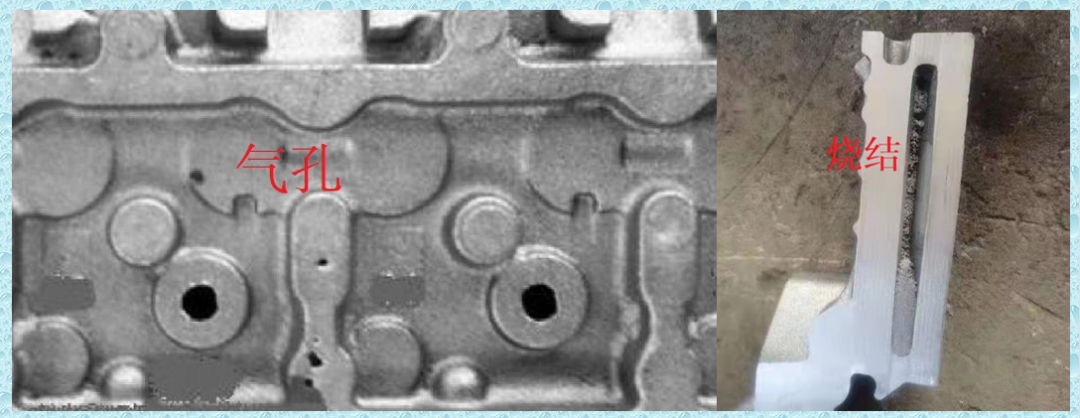

Een 1.8 T motor turbocompressor behuizing, materiaal: 1.4837, namelijk GX40CrNiSi 25-12, belangrijkste chemische samenstelling (%): C: 0.3-0.5, Si: 1-2.5, Cr: 24-27, Mo: Max 0.5, Ni: 11 -14, giettemperatuur 1560 ℃.De legering heeft een hoog smeltpunt, een grote krimpsnelheid, een sterke neiging tot warmscheuren en een hoge gietmoeilijkheid.De metallografische structuur van het gietstuk stelt strikte eisen aan resterende carbiden en niet-metallische insluitsels, en er zijn ook specifieke voorschriften voor gietfouten.Om de kwaliteit en productie-efficiëntie van gietstukken te waarborgen, gebruikt het gietproces kerngieten met filmgecoate zandschaalkernen (en sommige koelbox- en hotbox-kernen).Aanvankelijk werd AFS50-schrobzand gebruikt en daarna werd geroosterd kiezelzand gebruikt, maar problemen zoals zandkleven, bramen, thermische scheuren en poriën in de binnenholte kwamen in verschillende mate voor.

Op basis van onderzoek en testen besloot de fabriek om keramisch zand te gebruiken.Aanvankelijk afgewerkt gecoat zand (100% keramisch zand) gekocht en vervolgens regeneratie- en coatingapparatuur gekocht en het proces continu geoptimaliseerd tijdens het productieproces, gebruik keramisch zand en schrobzand om ruw zand te mengen.Momenteel wordt het gecoate zand grofweg geïmplementeerd volgens de volgende tabel:

| Keramisch zandgecoat zandproces voor turbocompressorbehuizing | ||||

| Zand grootte | Tarief van keramisch zand % | Hars toevoeging % | Buigsterkte MPa | Gasopbrengst ml/g |

| AFS50 | 30-50 | 1.6-1.9 | 6.5-8 | ≤12 |

Het productieproces van deze fabriek is de afgelopen jaren stabiel verlopen, de kwaliteit van de gietstukken is goed en de economische en ecologische voordelen zijn opmerkelijk.De samenvatting is als volgt:

A.Het gebruik van keramisch zand, of het gebruik van een mengsel van keramisch zand en kwartszand om kernen te maken, elimineert defecten zoals zandplakken, sinteren, dooraderen en thermisch barsten van gietstukken en realiseert een stabiele en efficiënte productie;

B.Kerngieten, hoge productie-efficiëntie, lage zand-ijzerverhouding (meestal niet meer dan 2: 1), minder verbruik van ruw zand en lagere kosten;

C.Kerngieten is bevorderlijk voor de algehele recycling en regeneratie van afvalzand, en de thermische terugwinning wordt uniform toegepast voor regeneratie.De prestaties van geregenereerd zand hebben het niveau bereikt van nieuw zand voor het schrobben van zand, wat het effect heeft bereikt van het verlagen van de aankoopkosten van ruw zand en het verminderen van de lozing van vast afval;

D.Het is noodzakelijk om regelmatig het gehalte aan keramisch zand in geregenereerd zand te controleren om de hoeveelheid nieuw toegevoegd keramisch zand te bepalen;

e.Keramisch zand heeft een ronde vorm, goede vloeibaarheid en grote specificiteit.Bij vermenging met kwartszand is het gemakkelijk om segregatie te veroorzaken.Indien nodig moet het zandschietproces worden aangepast;

F.Probeer bij het bedekken van de film hoogwaardige fenolhars te gebruiken en wees voorzichtig met het gebruik van verschillende additieven.

4. Aanbrengen van keramisch zand in de cilinderkop van een aluminiumlegering van de motor

Om de kracht van auto's te verbeteren, het brandstofverbruik te verminderen, uitlaatvervuiling te verminderen en het milieu te beschermen, zijn lichtgewicht auto's de ontwikkelingstrend van de auto-industrie.Momenteel worden gietstukken voor automotoren (inclusief dieselmotoren), zoals cilinderblokken en cilinderkoppen, over het algemeen gegoten met aluminiumlegeringen, en het gietproces van cilinderblokken en cilinderkoppen, bij gebruik van zandkernen, zwaartekrachtgieten in metalen vormen en lagedrukgieten casting (LPDC) zijn het meest representatief.

Het zandkern-, gecoate zand- en koelboxproces van cilinderblok en kopgietstukken van aluminiumlegering komt vaker voor, geschikt voor zeer nauwkeurige en grootschalige productiekenmerken.De methode om keramisch zand te gebruiken is vergelijkbaar met de productie van gietijzeren cilinderkop.Vanwege de lage giettemperatuur en het kleine soortelijk gewicht van de aluminiumlegering, wordt over het algemeen kernzand met lage sterkte gebruikt, zoals een koelboxzandkern in een fabriek, de toegevoegde hoeveelheid hars is 0,5-0,6% en de treksterkte is 0,8-1,2 MPa.Kernzand is vereist Heeft een goede inklapbaarheid.Het gebruik van keramisch zand vermindert de toegevoegde hoeveelheid hars en verbetert het instorten van de zandkern aanzienlijk.

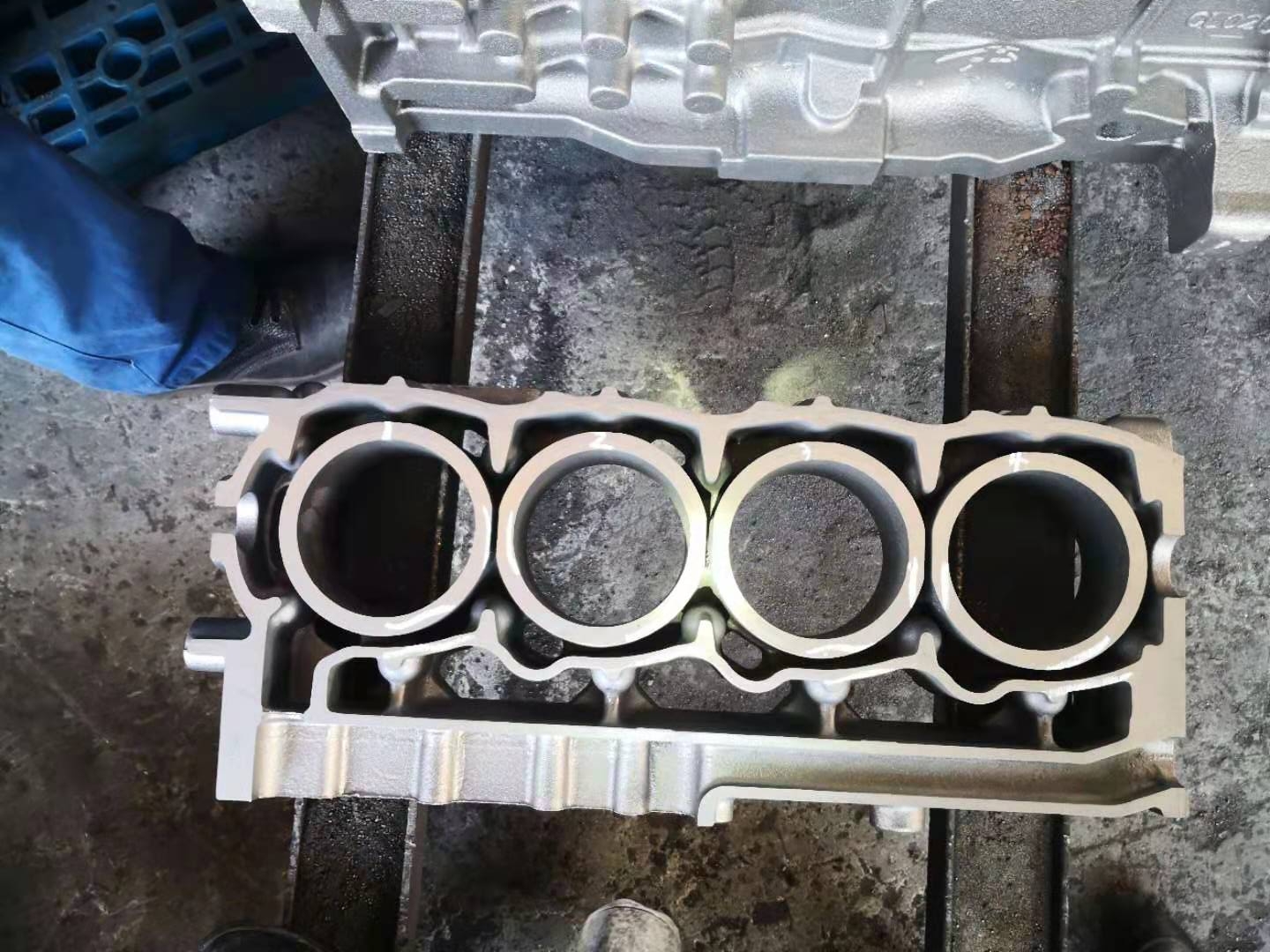

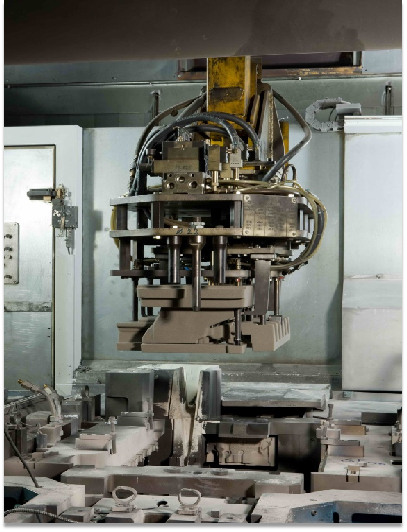

Om de productieomgeving te verbeteren en de kwaliteit van gietstukken te verbeteren, zijn er de laatste jaren steeds meer onderzoeken en toepassingen van anorganische bindmiddelen (waaronder gemodificeerd waterglas, fosfaatbinders, enz.).De onderstaande afbeelding is de gietlocatie van een fabriek die gebruikmaakt van keramisch zand, anorganisch bindmiddel, zand, cilinderkop van aluminiumlegering.

De fabriek gebruikt een anorganisch bindmiddel van keramisch zand om de kern te maken en de toegevoegde hoeveelheid bindmiddel is 1,8 ~ 2,2%.Vanwege de goede vloeibaarheid van keramisch zand is de zandkern dicht, het oppervlak is compleet en glad en tegelijkertijd is de hoeveelheid gasvorming klein, het verbetert de opbrengst van gietstukken aanzienlijk, verbetert de inklapbaarheid van kernzand , verbetert de productieomgeving en wordt een model voor groene productie.

De toepassing van keramisch zand in de motorgietindustrie heeft de productie-efficiëntie verbeterd, de werkomgeving verbeterd, gietdefecten opgelost en aanzienlijke economische voordelen en goede milieuvoordelen behaald.

De motorgieterij-industrie moet de regeneratie van kernzand blijven verhogen, de gebruiksefficiëntie van keramisch zand verder verbeteren en de uitstoot van vast afval verminderen.

Vanuit het oogpunt van het gebruikseffect en de reikwijdte van het gebruik is keramisch zand momenteel het speciale gietzand met de beste uitgebreide prestaties en het grootste verbruik in de motorgietindustrie.

Posttijd: 27 maart 2023